Esettanulmányok

Új granulátumszállító vonal kialakítása

Egy hosszú ideje fennálló üzleti kapcsolat eredményeként partnerünk egy összetett feladat megoldására kérte fel társaságunkat. A szép és összetett kihívás egy alapanyagellátó rendszer tervezési és kivitelezési feladatait jelentette. Megrendelőnk műanyag granulátum gyártó cégként olyan jelentős megrendelést kapott mely indolkolta egy kizárólagos szállító-töltő vonal létrehozását a gyáregységen belül.

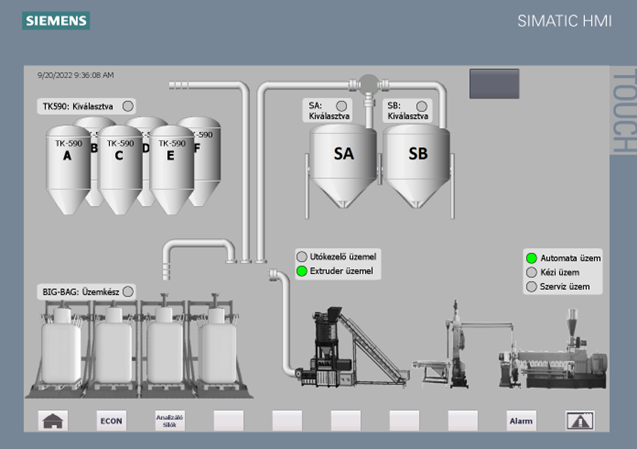

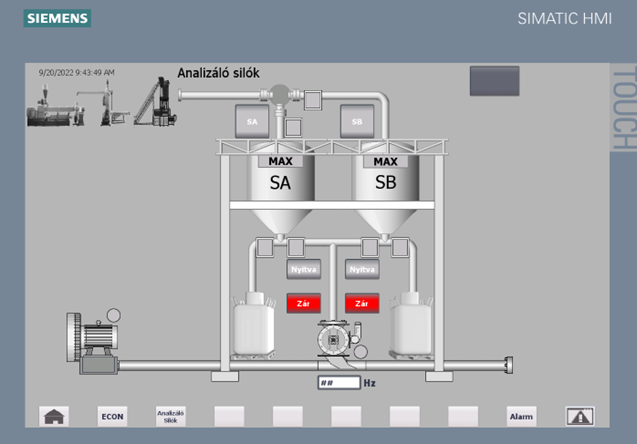

Megbízónk kívánsága az volt, az új komplett granulátum szállítóvonalat alakítsunk ki, a terméket előállító extrudertől, utókezelőn, analizáló silókon keresztül a tároló silókig, majd onnan a kiszerelő silón, szálleválasztón keresztül a granulátumot elszállító kamionok töltését megvalósító egységig, valamint az eddigi rendszerbe illeszkedő egységes kezelő felület legyen mind a fizikai kezelő gombok, mind a HMI, valamint a SCADA rendszer tekintetében.

Nemcsak a meglévő fizikai (az idők folyamán többször átalakított, tervrajzban nem követett) rendszert kellett áttekinteni, de a PLC és SCADA program felépítését is meg kellett érteni az egységes működés megvalósíthatósága érdekében (a teljes rendszer közel félszáz siló, több termelőgép, betároló és kiszerelő egység közötti anyagáramlást vezérel).

A tervezési folyamat során az új villamos rajz készítésének megkezdése előtt szükséges volt, hogy a meglévő rendszert felmérjük a bővítés előtt. Sok változtatás, módosítás történt a villamos szekrényekben évek alatt, melyek nem lettek megfelelően dokumentálva. A felmérések után volt az áttervezés fázisa. Pl. törekedtünk arra, hogy egyféle PLC családdal dolgozzunk, letisztult és lehetőleg minél egyértelműbb vezérlést alakítsunk ki, ügyelve a biztonságra. Ahol szükséges volt, ott a rendeletnek megfelelően kiépítettünk fogyasztásmérést is, mely a már meglévő energiaszerverrel kommunikálva rögzíti a mérési adatokat. Megnehezítette a tervezést, hogy több esetben nem állt rendelkezésre adatszolgáltatás az egyes berendezésekről.

PLC, SCADA és HMI programozás:

Az új útvonal több PLC és SCADA programját is érintette. Nehezítette a feladatot, hogy a régi rendszerbe kellett integrálni az új funkciókat. A HMI képernyőjén megjelenített folyamatok kibővültek.

A megoldási folyamatban az extruder utókezelő rendszert vezérlőszekrényét alakítottuk át úgy, hogy az új feladatokat is ellássa. A csőrendszer fúvójának működtetését lágyindítóval oldottuk meg, a fúvómotor kímélése és energiamegtakarítás érdekében. A cellás adagolókat frekvenciaváltók vezérlik, így optimalizálható lett a granulátum szállított mennyisége.

Az utókezelőnél lévő HMI, valamint a SCADA rendszer új útvonalat megjelenítő felületét modern, letisztult megjelenítő felülettel láttuk el:

- az egyes gépegységek ábrázolása valósághű, szürkeárnyalatos,

- csak a működtetés szempontjából fontos információk színesek,

- egyszerű, interaktív kezelés biztosítása,

- az útvonalak kiválasztása, működtetése illeszkedik a meglévő rendszerbe

A megvalósított rendszer sémaábrája:

Vissza az esettanulmányokhoz