Esettanulmányok

Élelmiszeripari kódolvasó kiépítése projekt

Felkérést kaptunk egy élelmiszeripari gyártótól, hogy a termelési osztály ellenőrizhesse és visszakereshető módon vizsgálhassa a kész termékeit, hogy a megfelelő anyag kerül-e a megfelelő csomagolásába több mint 30 gépegységnél (Ipar 4.0 alkalmazása).

A bejárás alkalmával módunkban állt a gépegységek működését megfigyelnünk, feltérképeznünk, hogy milyen módon avatkozzunk be a vezérlésbe. Egyes gépek működésének ciklusideje másodpercnél is gyorsabb volt. Továbbá ellenőriztük a területet a kábelezések és a vezérlőszekrények elhelyezése végett, figyelembe véve az élelmiszerbiztonsági előírásokat.

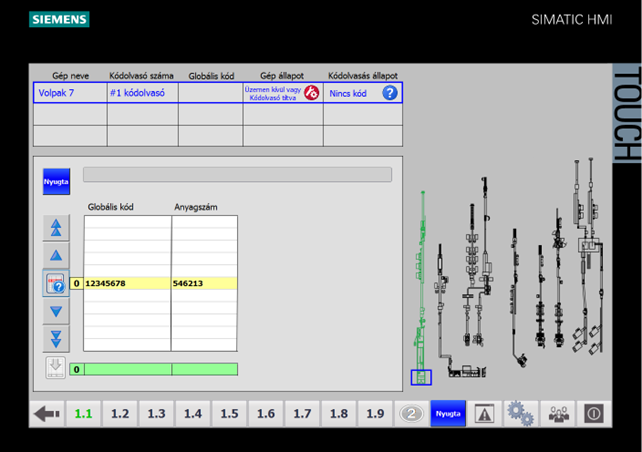

Mivel a termelési osztály Data Matrix kódokat helyeztettet el a csomagolásokon, így mi azt a megoldást javasoljuk, hogy egy speciális kódolvasó kamera segítségével figyeljük az egyes csomagolásokon a kódok meglétét. Létrehozunk a termelési osztály számára egy számítógépes felületet, melyen megadják az elvárt csomagolási kódokat és ugyanezen a felületen visszacsatolást kapnak a helyes vagy helytelen kód olvasásáról. A nem megfelelő kód olvasása esetén azonnal leállítjuk a gépegységet és erről tájékoztatást kap az előbb említett módon az osztály, továbbá a gyártósori operátor is. Minden esemény naplózásra kerül. Azt gondoltuk ki, hogy egy oszlopos hang- és fényjelző készülék fogja figyelmeztetni az egyes operátorokat az egyes gépeknél az aktuális állapotokról.

A villamos rajz készítésének megkezdése előtt szükséges volt, hogy a meglévő gépegységeket felmérjük. A ciklusidő és az egyes gépegységek leállításának módját kellett kitalálni, továbbá figyelembe vettük a gyors ciklus idejű gépeket. Minden gépegység külön speciális tartószerkezetet igényelt a kamerák számára, figyelembe véve a kód helyét a csomagoláson.

PLC és HMI programozás:

A kamerák Ethernet hálózaton keresztül kommunikálnak a PLC-vel, amely elvégezi a kiértékeléseket.

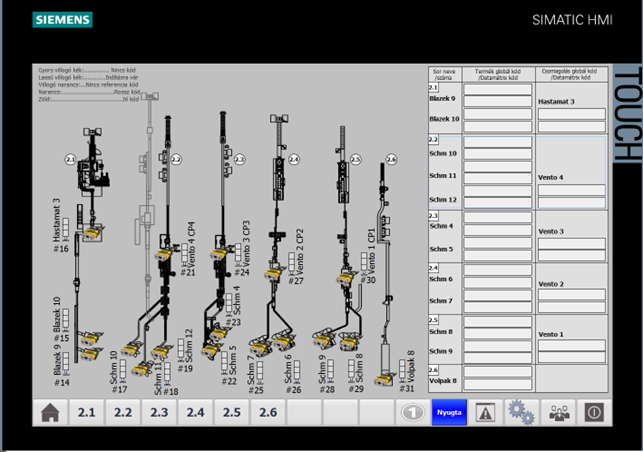

Két darab HMI lett elhelyezve a gyártási terület két frekventáltabb helyén. A képernyő felületei modernek, valósághűek és interaktívak. Azért, hogy csak az illetékes személyek avatkozhassanak be a folyamatokba, különböző jelszóval védett felhasználói szinteket hoztunk létre. A nagyszámú és rövid ciklus idejű kamerák adatfeldolgozása, jelentős PLC erőforrást köt le, ennek megfelelően a feldolgozó program megírása kihívást jelentett, nagymértékű optimalizálást és részfeladatok fontossági sorrendbe állítását igényelte.

A kivitelezési munkák során egyszerre több helyszínen kellett helytállni. Időszakos és részegységenkénti leállások mellett kellett megvalósítani a projektet. Gondos odafigyelést kívánt a kábelhúzás, mivel sok egységhez különböző kábeltípust húztunk be, részben meglévő bonyolult kábeltálca rendszeren keresztül. Szinte mindegyik gép különböző fizikai paraméterekkel rendelkezik így ezt figyelembe kellett venni a kamerák elhelyezésénél. Kamerákat kalibrálni volt szükséges a területi viszonyoknak megfelelően pl. fényes, sötét és tükröződő felületek miatt.